鋳抜きピンのテーパ角変更により、

大きくなった離型抵抗の対策

お困りごと

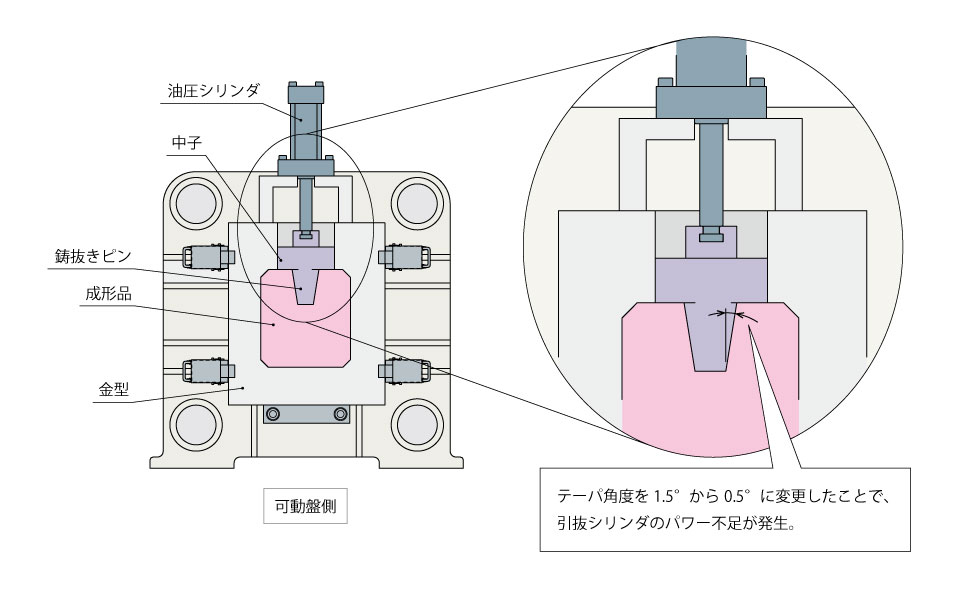

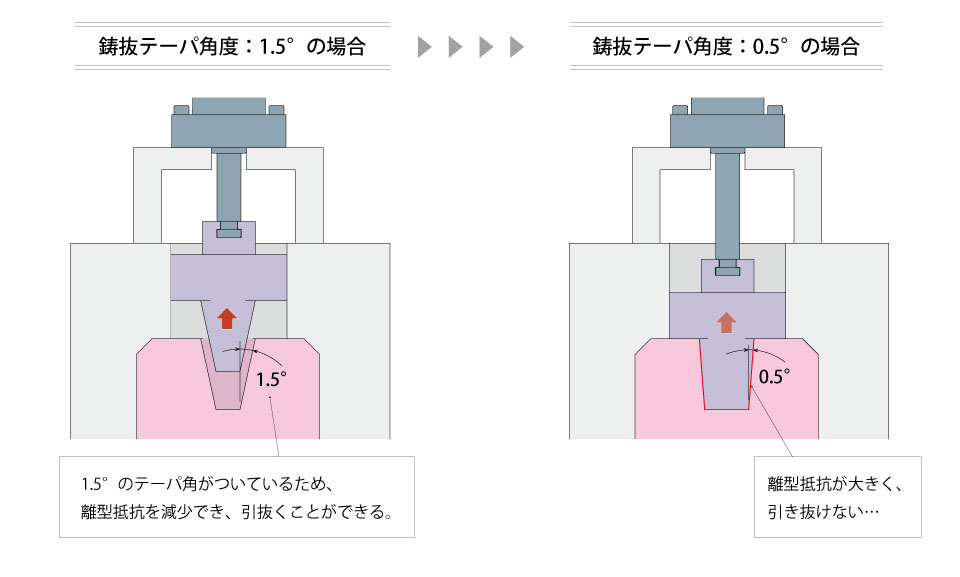

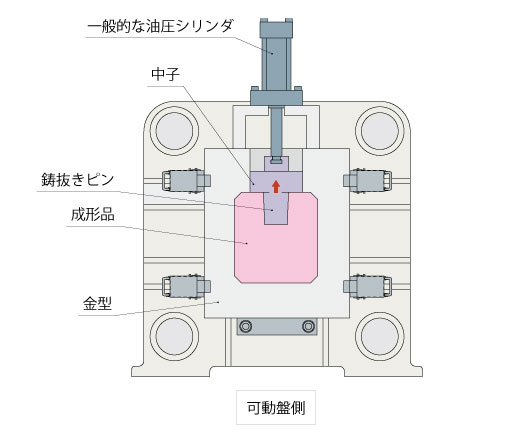

E社殿では、鋳造品質向上のため、鋳抜きピンのテーパ角を1.5°から0.5°へ変更した。

そのため、離型抵抗が大きくなったため、従来サイズの油圧シリンダでは、パワー不足となり、

鋳抜きピンの引抜き不良が発生した。

油圧シリンダのサイズを上げることにより引抜力を上げる方法もあるが、

既に金型が完成しているため、シリンダサイズを変えずに引抜力を上げる必要がある。

ご提案

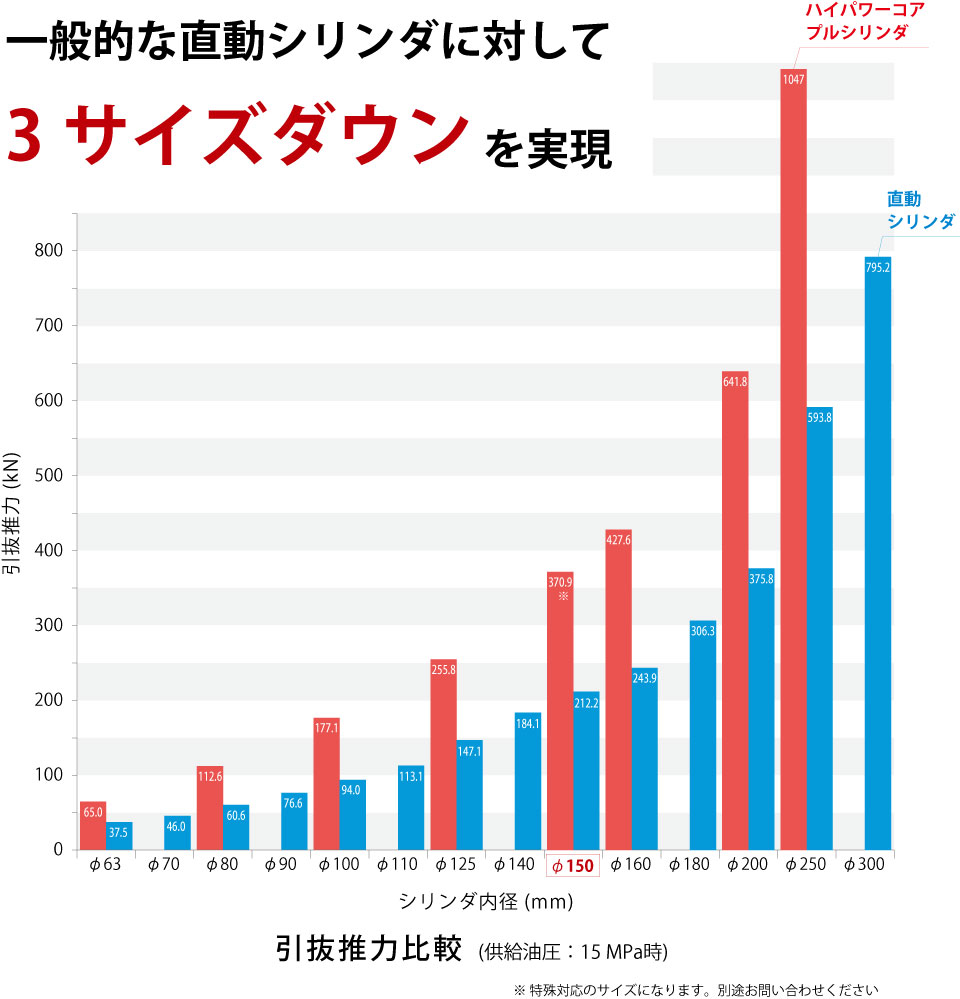

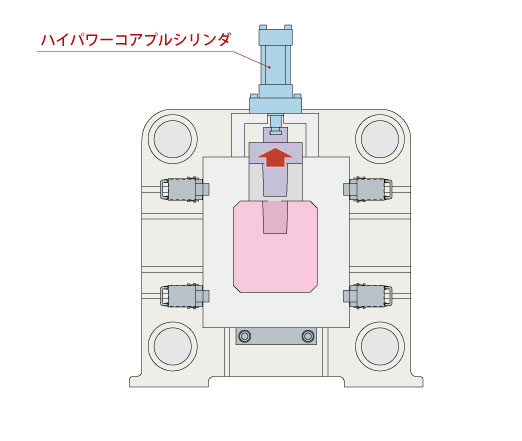

同サイズ比180%の引抜推力を発揮するハイパワーコアプルシリンダをご提案。

ブースターの導入や、シリンダサイズを上げることなく、パワー不足を解消する。

インタビュー:導入効果を聞く

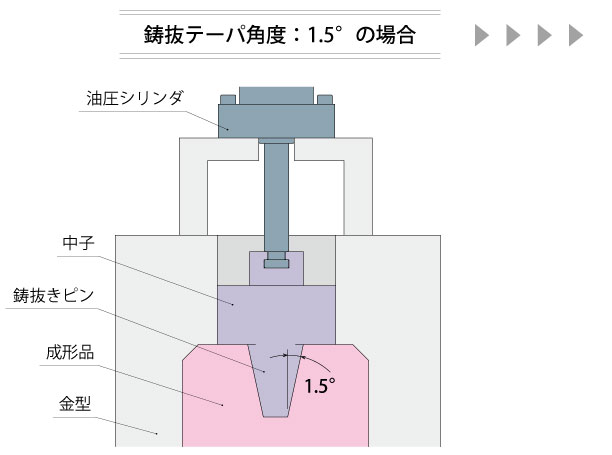

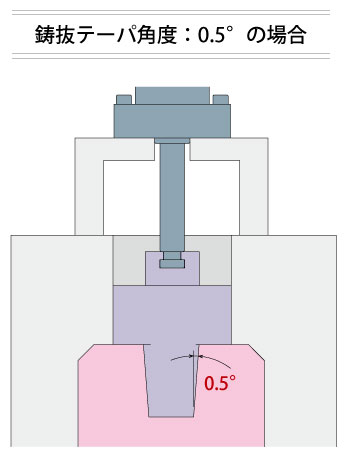

鋳抜きピンのテーパ角度と鋳造品質の関係は?

鋳抜きピンのテーパ角度を1.5°から0.5°へと

変更した理由は何でしょうか?

はい、この製品の場合、鋳造後に鋳抜き穴を仕上げ加工するのですが、

テーパ角度を0.5°にすることで、加工代が減りコストダウンになります。

また、仕上げ加工後、表面に鋳巣が出てくる割合が減ることで、

品質の向上が見込めるためです。

それは、素晴らしいですね!

-

【問題点】

【問題点】

仕上げ加工で加工代が多く、

加工後、表面に鋳巣が出てくる。 -

【改善後】

【改善後】

仕上げ加工で加工代が少なく、

加工後、表面に鋳巣が出る割合が減少。

品質向上!

ただし、離型抵抗が大きくなってしまう…

ただし、鋳抜き角度をきつくすることで、離型抵抗が大きくなります。

想定していたφ150mmサイズのシリンダでは、引抜けない問題が発生しました。

従来サイズの油圧シリンダでは引抜不足となった。

大きくなった離型抵抗に、対抗する方法は?

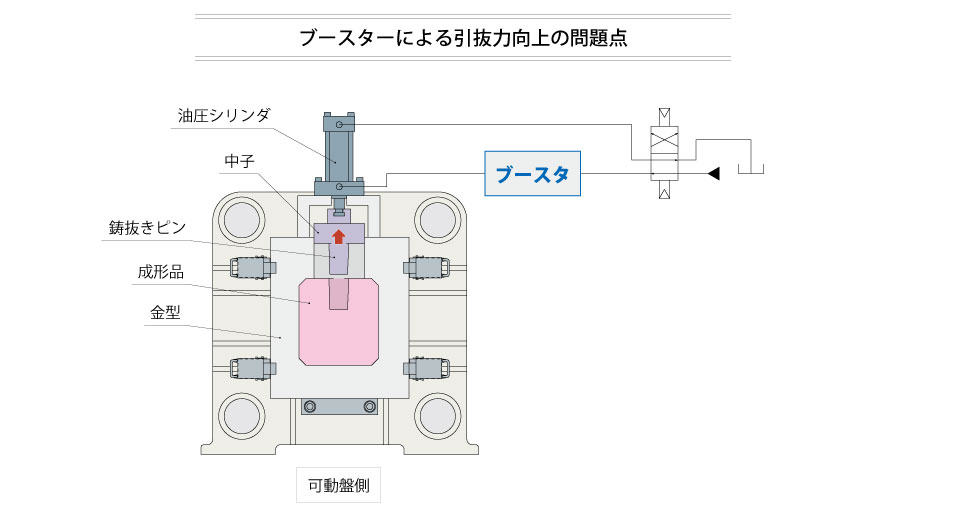

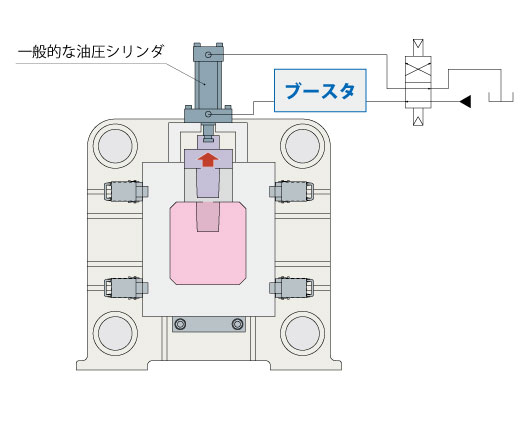

ブースターを入れる方法もあるが…

すでに、φ150mmサイズのシリンダがつく状態で金型は完成している

ので、サイズを変えずに、シリンダの引抜力を上げる必要がありました。

ブースターを入れて、引抜力を上げる方法もありますよね?

はい、対策の一つとして、ブースターを入れ、油圧を上げることにより、

引抜力を上げる方法がありますが、弊社では、禁止にしています。

それは、シリンダスペック以上の油圧を入れる必要があることや、

ブースタが故障するリスクがあるためです。

・ブースターが故障するリスクがある。

・ブースターによる増圧時間が発生し、サイクルタイムが延びてしまう。

ブースター以外で、

シリンダサイズを変えずに、引抜力を上げる方法は?

なるほど、別の方法をとられたのですね。

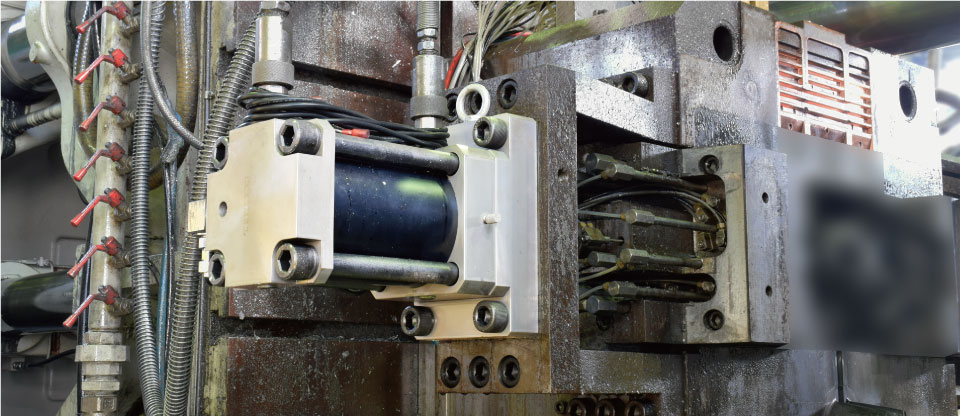

はい、ハイパワーコアプルシリンダを採用しました。

φ150mmのシリンダサイズで、

φ200mm相当の引抜推力を発生することができます。

それは、凄い!

3サイズ上の能力を発生することができるのですね。

ハイパワーコアプルシリンダで解決!

-

一般的な油圧シリンダの場合【問題点】

・ 引抜力不足で、鋳抜きピンが引抜けない。

・ 引抜力:212.2kN

(シリンダ内径:φ150mm、

供給油圧15MPaの場合) -

-

ブースター方式の場合【問題点】

・ 引抜けるが、ブースターが必要である。

・ シリンダ破損、ブースター破損の

のリスクがある。

・ ハイパワーコアプルシリンダと同じ

引抜力370.9kNを実現するためには、

常用圧力15MPaのシリンダに、

25MPa以上の油圧を入れる必要がある…。 -

-

ハイパワーコアプルシリンダの場合【問題点】

・ 一般的な油圧シリンダと同条件で、

引抜力:370.9kNを実現

( シリンダ内径:φ150mm、

供給油圧15MPaの場合)

・ シリンダサイズは変わらずに、3サイズ

アップ相当の力を発揮することができる。 -

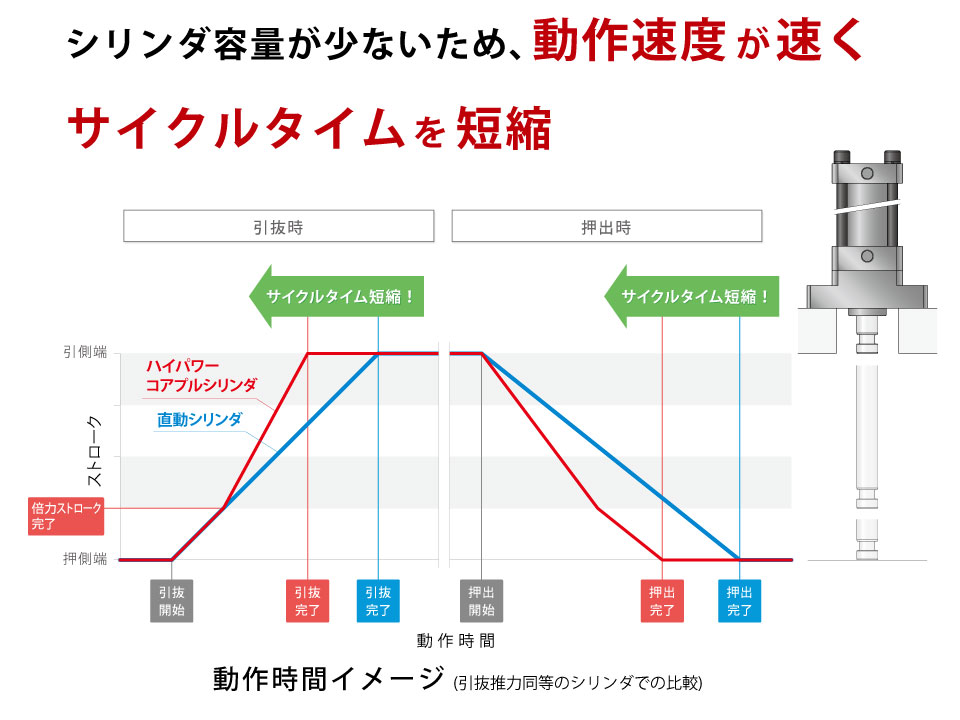

もうひとつ、ブースター方式より、

ハイパワーコアプルシリンダが優れている点がある

もうひとつ、ハイパワーコアプルシリンダには、

優れている点があります。

それは、何でしょうか?

動作時間がブースター方式はもちろん、

一般的な油圧シリンダと比べても圧倒的に早いのです。

なるほど、サイクルタイムを短縮することができたのですね!

元々、現場サイドより、サイクルタイム短縮の要求があり、

無理をしてφ150mmのシリンダを採用した経緯があります。

結果として、引抜力向上と同時に、サイクルタイムも短縮できました。

ハイパワーコアプルシリンダには、非常に満足しています。

効果の確認

・ハイパワーコアプルシリンダの採用によって、φ150mmのシリンダサイズで、

φ200mm相当の引抜力を発揮することができ、テーパ角度をきつくしたことによる

鋳抜きピンの離型抵抗に対しても、引抜くことができた。

・ハイパワーコアプルシリンダは、一般的な油圧シリンダやブースター方式と比較し、

動作時間が速く、サイクルタイムが短縮でき、生産性を向上することができた。

E社殿 導入設備

【使用ダイカストマシン】

マシン能力:800ton (芝浦機械製)

【導入シリンダ】

形式:PCAY-250 (シリンダ内径φ150mm、ストローク250mm)

引抜推力:370.9kN (押側端~30mm、油圧15MPa時)

リミットスイッチ付タイプ